資源循環を軸とした生産拠点のグリーン化

-

会社名

大手自動車メーカー 様

-

対象地域

国内工場

-

事業内容

輸送用機器

課題

将来的な廃棄物のミニマム化を目指して、すでに社内で廃棄物削減に向けた取り組みが進められていたが、工場ごとでリサイクル状況やコストが大きく異なるなど、自助努力だけでは限界が感じられた。廃棄物の社内循環利用・有価物化をよりスピードアップしていくためには、社外専門家の知見も取り入れるべきと考え、アミタへ相談。

廃棄物の有価売却と社内循環利用を中心とした資源循環の仕組みを確立し、国内生産拠点に展開、また成功パターンを海外工場にも波及したいと考えました。

《自動車業界を取り巻く背景》

自動車メーカーは環境への貢献を目指す行動計画の早期策定が求められている。

解決策

対象とする全生産拠点の廃棄物の発生・処理状況を見える化した上で、有価売却/社内循環利用のポテンシャルと実現難易度を評価し、取り組みごとに優先順位付けをしました。

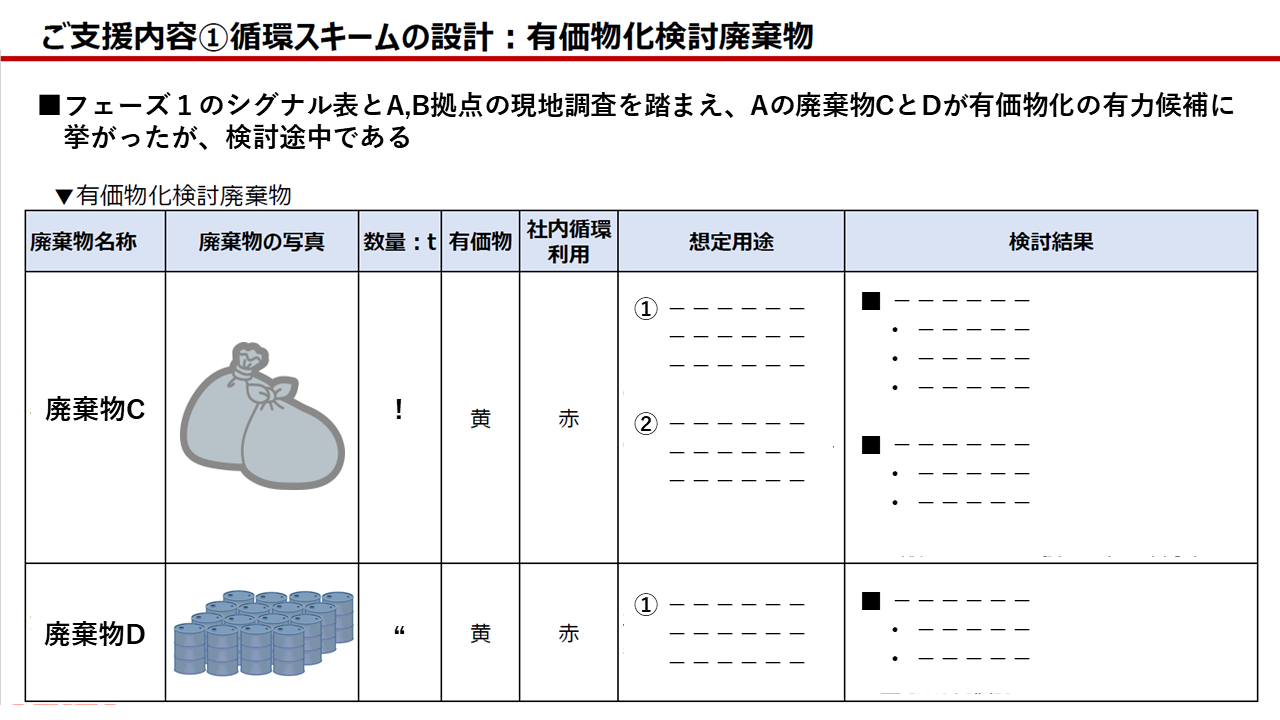

次にモデル1拠点の廃棄物について、具体的な有価売却先の探索や社内循環利用検討を進めました。

また並行して、日々の廃棄物運用システムと連動した、廃棄物&資源管理データベースの導入・構築支援を行い一連の取り組みとなることを目指しました。

支援内容

- 資源循環を軸とした生産拠点のサステナビリティ改革

- 廃棄物の有価物化・社内循環利用検討 & 持続可能な運営計画の策定

EV時代への対応に備えるための現状把握および変革必要性の検討

生産拠点のゼロエミッションに向けた調査・行動計画策定

導入の効果

- 豊富なリサイクル実績を有するプロに依頼することで、いち早く廃棄物の発生・処理の現状が把握できた。

- 全社統一の客観的基準により、廃棄物の有価物化/社内循環利用のポテンシャルが評価できた。

- 取り組みの優先順位が整理できた。

- プロジェクトによる効果を期待値として見せられたことで、生産拠点の現場からも賛同や協力が得られやすくなった。

成功のポイント

アミタが提供する環境管理システム (Smart マネジメント) により廃棄物データを一元化

データに基づいてCO2削減やリサイクル率向上につながる精度の高い計画を策定

導入フロー

見える化

対象とする全生産拠点の廃棄物を工程別・素材別に分類し、アミタ独自のノウハウにより、有価売却/社内循環利用のポテンシャルを仮説立て。仮説精度を高めるために、実際に現地訪問し、一部廃棄物のサンプリング等も実施。

また、資源循環率について一部定義が曖昧だった部分を協議の中で整理。

具体的検討

仮説をもとに取り組みの優先順位付けを行い、モデル拠点の廃棄物について具体的な循環利用検討を進めた。また、廃プラスチックについてはプラスチック資源循環促進法への対応を踏まえ、プラスチック類のリサイクルの優先順位付けを行った

また、プロジェクトの途中から、プラスチック資源循環促進法への対応という差し迫った課題も浮かび上がってきたため、プラスチック類のリサイクルも優先的に検討。